压敏薄膜压力分布/剪切应力测量系统(表面应力敏感薄膜,S3F)

S3F(表面应力敏感薄膜)压敏薄膜系统是根据摩擦,用来测量压力的光学机器。S3F是嵌有荧光染料的弹性聚合物薄膜,表面涂有标记物。通过用来自内置于传感器盒中的LED光源的光照射膜,激发荧光染料和标记物。通过使用特殊相机捕获胶片表面,分析由于剪切和法向力引起的层的变形。首先在没有负载的情况下拍摄胶片然后装入盒子中以比较法向力和剪切力的差异。因为剪切模量和薄膜厚度已知,通过跟踪标记的移动来测量剪切力。压力是通过压力梯度产生的负荷的不同荧光色素浓度(强度等级)来测量的。胶片在装入时会局部变形。因此,该区域几乎不存在染料。胶片不能用于测量静压的变化。压力梯度不能单独测量,可以在不受静压变化影响的情况下进行测量。

产品阵容

在感压膜的应用产品中,有用于测量人的脚的线反应的FootSTEPS系统和用于识别更大的力/区域的TireSensor系统

FootSTEPS系统

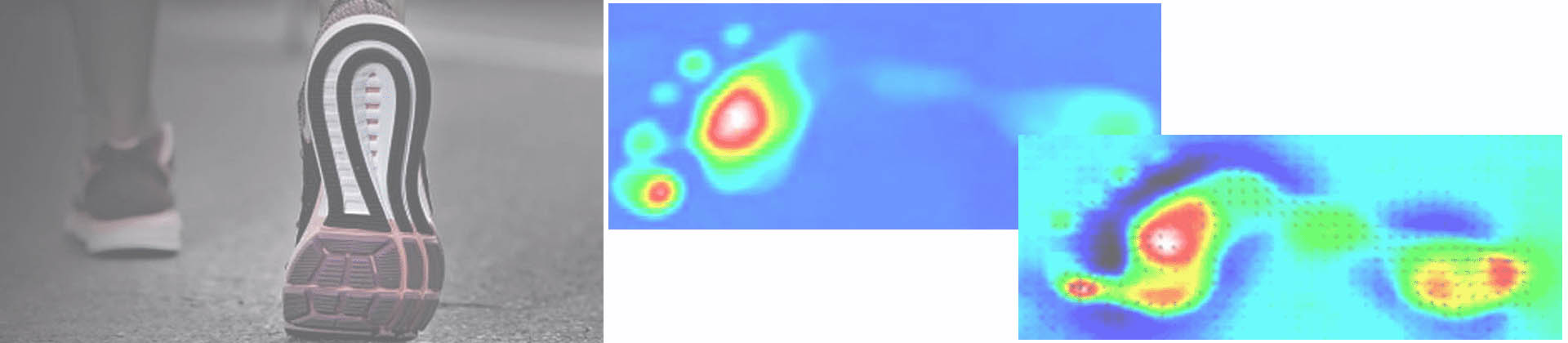

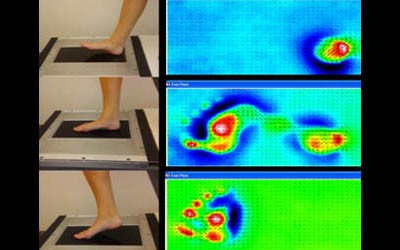

◆测量在行走时瞬间施加在地板表面的压力分布/剪切应力分布

◆集成传感器盒和控制电脑的简单配置

◆可根据测量目标选择各种尺寸

◆用于医疗器械/运动器材的研发

TireSensor系统

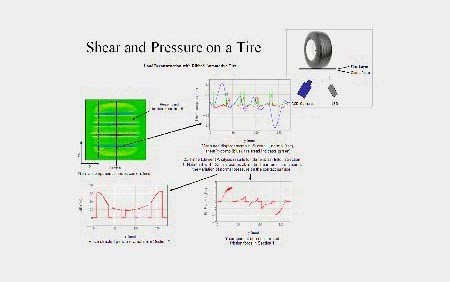

◆对轮胎在地面上的压力分布/剪切应力分布进行瞬时测量

◆集成传感器盒和控制电脑的简单结构

◆从自行车到飞机降落,应用范围广泛

FootSTEPS系统

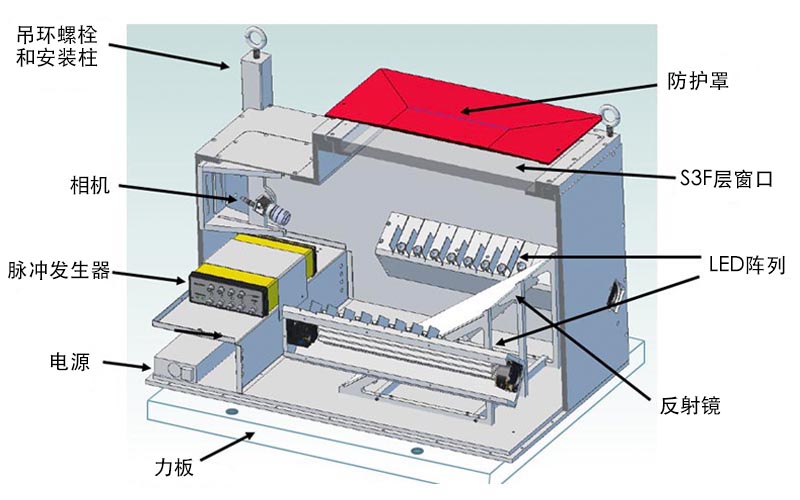

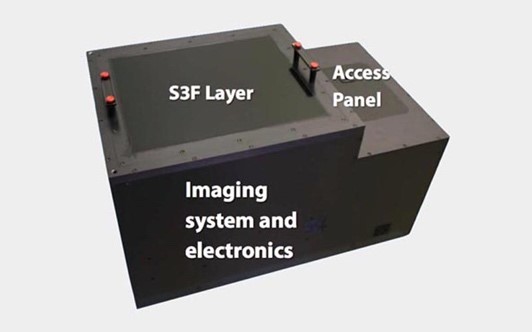

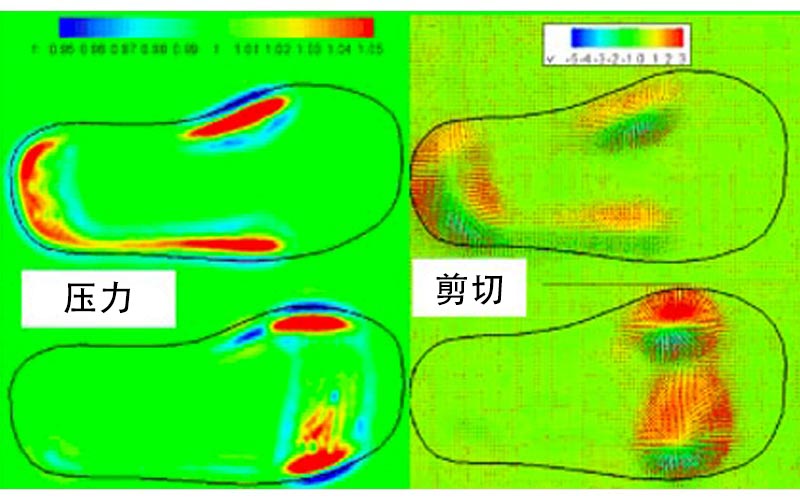

FootSTEP系统是一种集成系统,将用于测量人脚的剪切力所需各种器材集为一体。传感器盒中的相机拍摄保护层内的感压胶片层(S3F)。S3F层主要包括可视化材料,其发光水平变化主要是由压力产生的膜厚度。通过无负荷时拍摄的图像和在加压时拍摄的图像的数字比率来确定S3F层的垂直方向上的位移。上层下部有标记,脚接触时主要通过剪切力横向移动。通过分析互相关,量化因剪切产生的变位。同时通过安装在框下部的传感器来测量x轴,y轴和z轴三个力矩。最初与脚接触时,根据来自板的触发脉冲使各种传感器的同步,瞬时计算压力和剪切力的三维位移数据。将测量到的位移输入,根据S3F的有限元素法进行离线分析,计算压力和剪切值。

步行期间地面和足部压力之间相互作用的高分辨率可视化有助于评估行走时特定足部位置的压力和剪切力数据。例如,从使用FootSTEPS对糖尿病患者的研究中获得的信息可以帮助预测皮肤破坏和溃疡。可以为每位患者设计定制专用装具,以减少足部溃疡和组织破裂的发生率。

分析示例

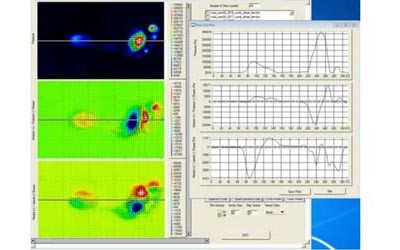

◆行走时压力和剪切力的时间序列显示

◆任意位置的压力和剪切力的分布

◆口罩的压力和剪切力分布

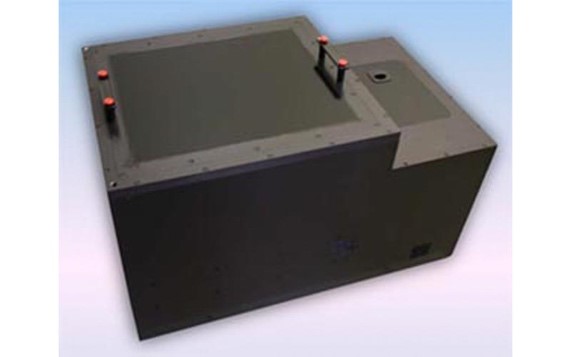

设备配置

◆传感器盒

◆感知板

◆控制/控制电脑

◆软件

规格表

|

电源 |

AC100-120V , 50-60Hz |

|

接口 |

usb 3.0(相机),usb 2.0(相机以外) |

|

压力检测区域 |

15-700kPa(2000kPa以上饱和) |

|

剪切力检测区域 |

3 ±100kPa |

|

准确性 |

压力和剪切力均为满量程±5% |

|

捕获率 |

50fps |

|

重建期间的空间分辨率 |

2mm |

|

有效的测量范围 |

320mm × 430mm |

|

大小 |

924 x 533 x 549毫米(不包括传感板) |

TireSensor系统

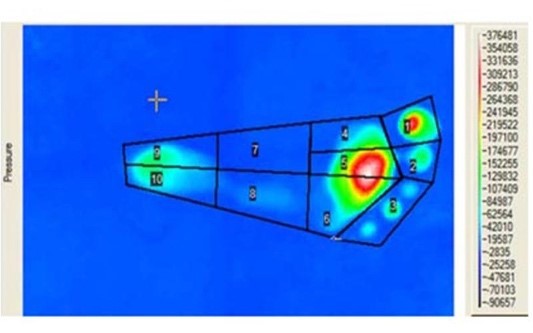

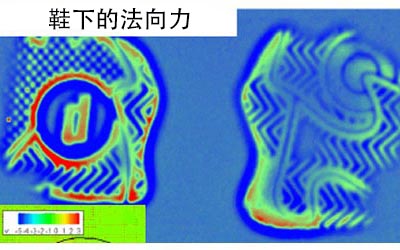

TireSensor是一个同时测量压力和剪切力、分析轮胎的最佳系统。与感知板相结合,它能提供地面与轮胎的高分辨率的压力和剪切力数据。通过高分辨率捕捉到S3胶片层(感压膜层)的图像来分析TireSensor平台上的轮胎旋转。S3胶片层中,主要由压力生成的膜厚度的变化,包括作为照度变化使之可视化的探索素材。通过对负重时拍摄的图像和负重丢失状态的图像进行数值比较,量化了S3胶片在垂直方向的变位。

各种标记被涂抹在不透明的上层下部的胶片。标记通过承受重量,主要通过剪切力横向移动。根据互相关数分析,对切断产生的位移进行定量化。3D位移图可以立即分析轮胎接触面产生的压力和截断图案。压力和剪切力值可以通过使用有限元素法来进行离线分析。

设备配置

◆传感器盒

◆感知板

◆控制/控制电脑

◆软件

规格表

|

电源 |

AC100-120V , 50-60Hz |

|

接口 |

usb 3.0(相机),usb 2.0(相机除外) |

|

准确性 |

压力和剪切力均为满量程±5% |

|

捕获率 |

10fps |

|

空间分辨率 |

2mm |

|

有效的测量范围 |

320mm × 430mm |

|

混合组件时的准确性 |

压力/剪切之间小于3% |

测量示例

◆穿鞋时的压力和剪切压力分布

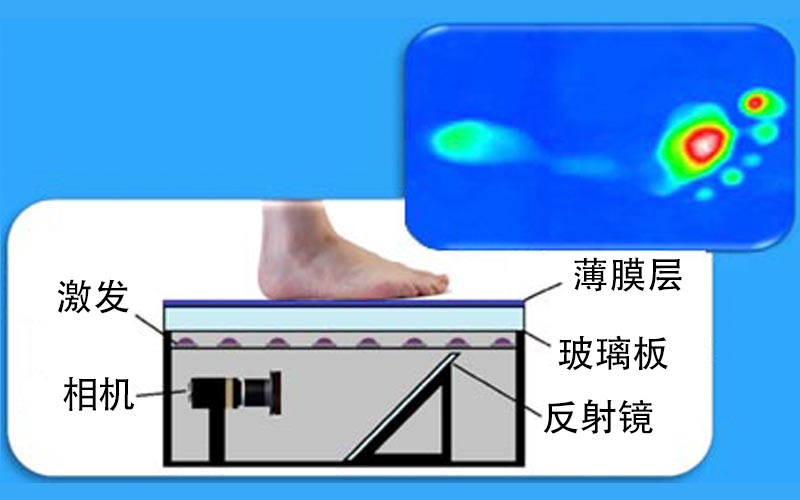

测量原理

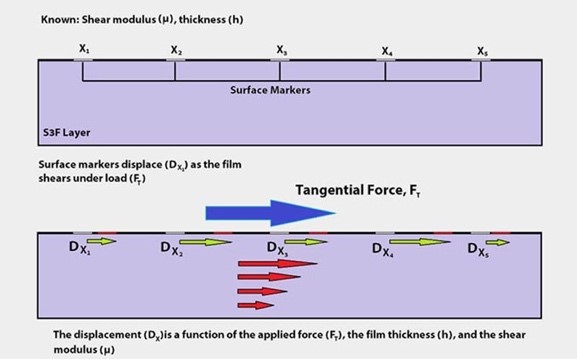

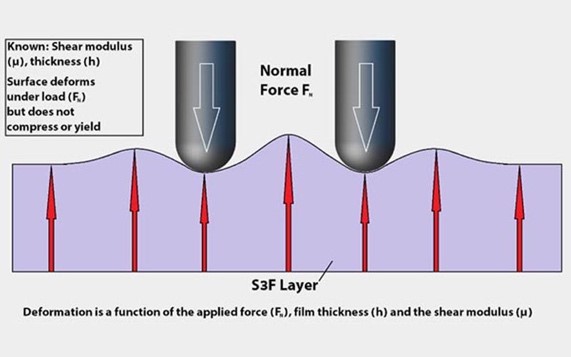

S3胶片的功能是响应S3胶片的简化响应,对于沿垂直和接线方向的力。S3胶片的表面受施加的接触方向的负荷影响,只在接触方向上发生位移,没有压缩也没有收缩。S3胶片的响应是通过考虑S3胶片表面上的一系列标记来形成的。随着S3胶片的剪切标记移动。位移根据S3胶片的特性、剪切弹性率及厚度的函数得到。当负荷脱落时,S3胶片会恢复到原来的形状。

当施加法向力时,S3胶片将变形但不会发生压缩或收缩。在作用点附近存在的负载校正了S3胶片的局部厚度。当释放负载时,S3胶片恢复其原始形状。应力膜厚度是所施加的法向力,S3胶片的厚度以及剪切模量的三个元素的所得厚度的函数。此时,S3胶片仅响应压力梯度而不响应静压变化。由于以下原因,这是一个很大的优点。首先,因为没有受到静压的影响,所以适合作为纯粹的剪切力感应器。压力通常比皮肤摩擦大几个数量级。因此,摩擦传感器对皮肤的反应是由于正常和切向响应之间的相互作用。其次,由于它可以作为压力梯度传感器使用,因此可以根据需要更高或更低灵敏度的应用进行定制。

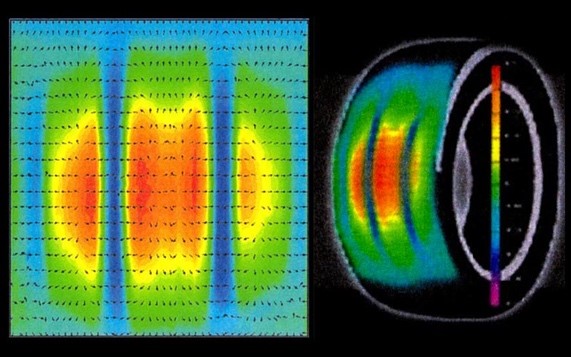

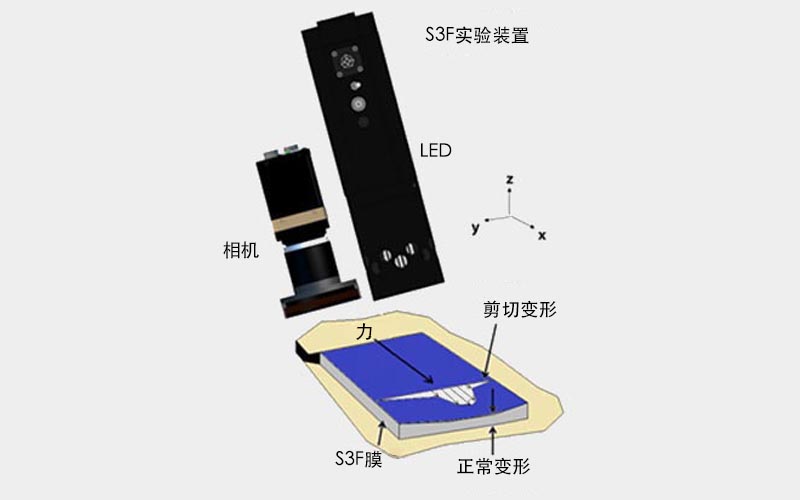

测量压力和剪切的过程分两步进行。首先,光学地测量S3胶片的法线方向和切线方向的变形。使用S3胶片的物理应力/应变模型将这些变形转换成它们各自的强度。第一代系统使用荧光来测量S3胶片的正常变形。该图显示了这一代S3胶片测量系统的实验装置。

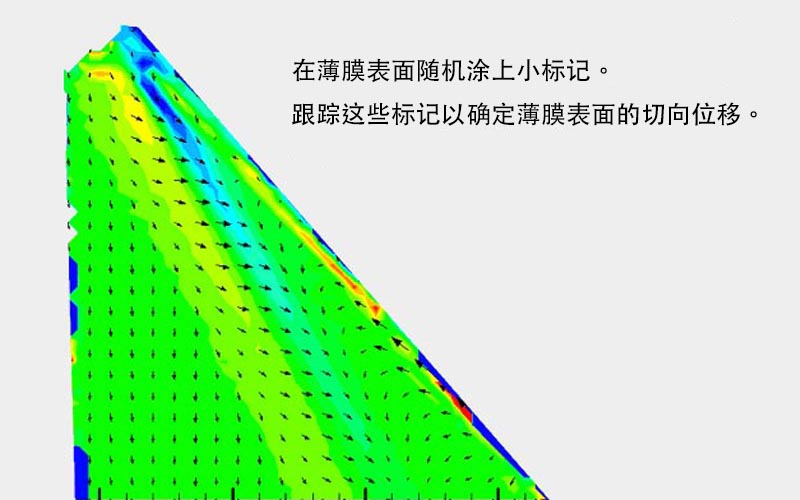

从一台高分辨率CCD摄像机拍摄的一对图像中,可以提取变形的所有三个分量。利用嵌入S3胶片中的染料发出的荧光检测该成分。在没有负载且没有施加力的情况下拍摄图像,然后拍摄带有载荷和力的两个图像。使用相同的一对图像来计算位移。S3胶片的表面具有小颗粒,通过空间相关应力和无应力图像获得切向位移图。

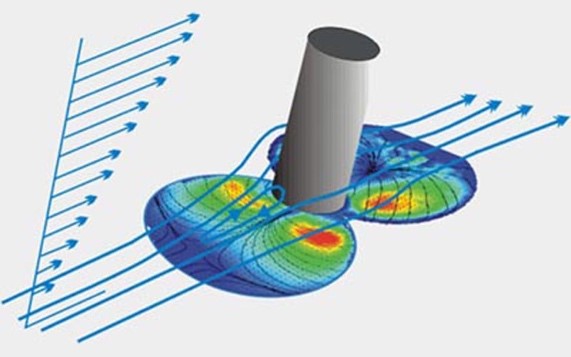

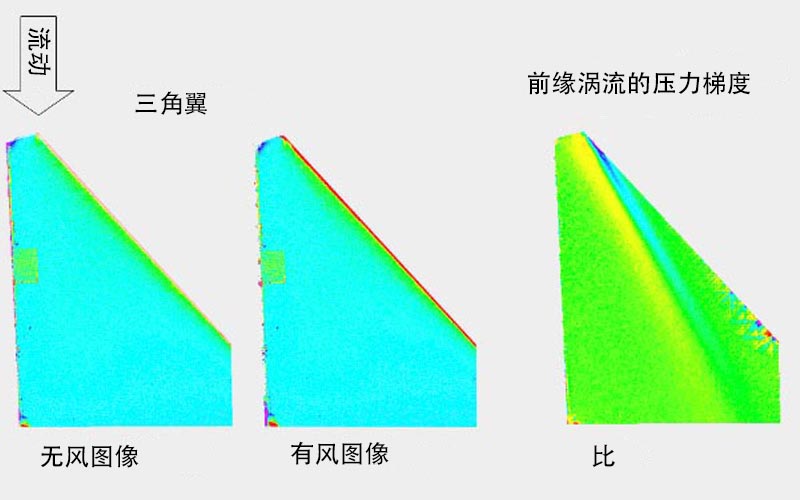

胶片上有一层很薄的荧光染料。它被光源曝光以激发染料。无负载(无风)然后负载(带风)记录胶片荧光图像。胶片荧光是胶片厚度的线性函数。因此,空载状态与负载状态的比率是胶片厚度的有效量度。胶片厚度的变化表明存在压力梯度。

如前所述,首先以无负荷状态记录S3胶片,然后以负荷的状态记录。使用两个图像的互相关来确定胶片表面的切向位移。切向位移(矢量)的叠加和S3胶片(轮廓)的厚度变化使流动可视化。需要注意该图像必须使用FEA模型进行强制转换。

有限要素法

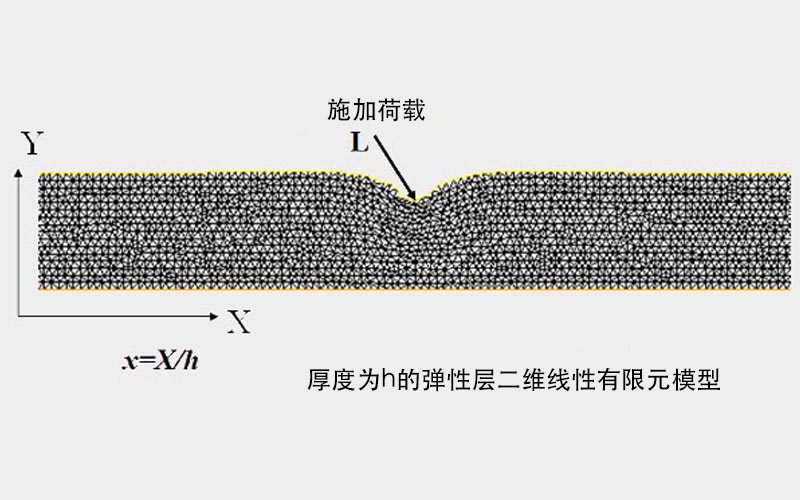

将胶片变形转换为物理负载的过程使用S3胶片的简单2D FEA模型。例如,如图所示,在一点处将负载施加到膜的表面。在这种情况下,可以在2D空间中处理S3胶片变形。S3薄膜是弹性固体,因此通过施加力而变形。当施加载荷时,原始点(x,y)移动到(X,Y)。当位移很小时,胡克定律将原始内应力张量与变形张量(应变张量)联系起来。

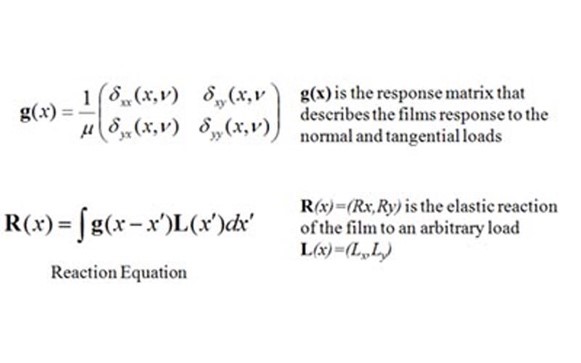

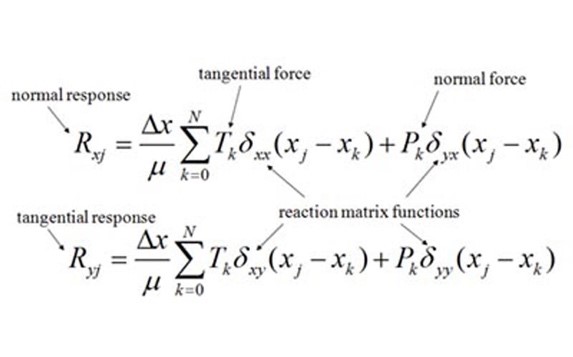

使用S3胶片响应功能将S3胶片的响应建模为单独的正常和切向负载。S3胶片对表面上的正常载荷的响应包括正常和切向响应函数。同样,胶卷对响应函数的响应包括垂直和接线方向的响应。结果是响应矩阵g (x)。弹性反应可以表示为响应矩阵和负载成分的卷积。如果响应矩阵g (x)可由实验性或有限要素法确定,则所应用的负载L (x)可由表达式反向卷积确定。

最后,反应式以保守的形式记述。S3胶片对出现在S3胶片表面上的离散表面位置处的一组任意载荷的响应是相应的加载时间和反应基质的功能的乘积。 因为S3胶片的响应是对各个力的响应的叠加,所以响应可以被描述为线性方程组。 通过实验测量S3胶片的响应(R),并且可以通过实验或通过有限元方法确定响应函数。 这个具有未知载荷的线性方程组是一个超对角矩阵,可以通过反算来计算。

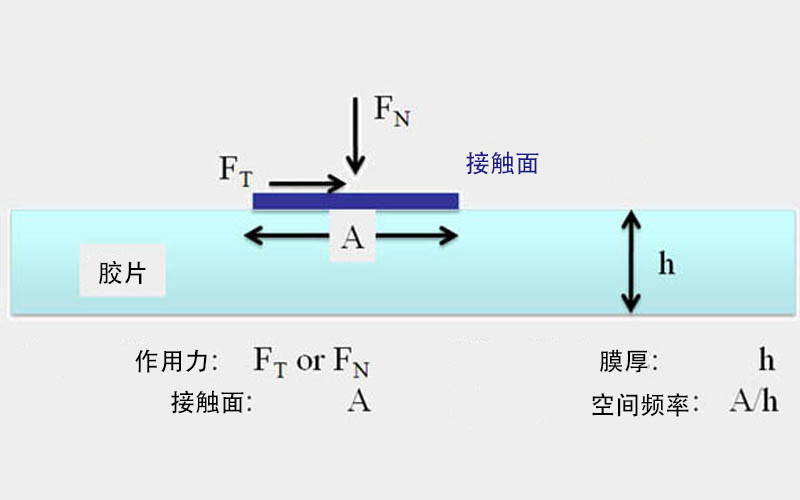

通过使用有限要素法对响应函数建模,可以获得关于s3胶片的行为的一些见解。当任何法向或切向力施加到S3胶片表面时,力分布在特定接触区域上。对于接触区域的范围,确定S3胶片对从不同方向接收的力的响应。接触区域由胶片的厚度固定。接触面积与胶片厚度的比率定义了空间频率。作用在等于胶片厚度的区域上的力具有1的空间频率。作用在接触区域上的力大于胶片厚度的空间频率小于1,相反,作用在比胶片厚度薄的接触区域上的力是大于1的空间频率。

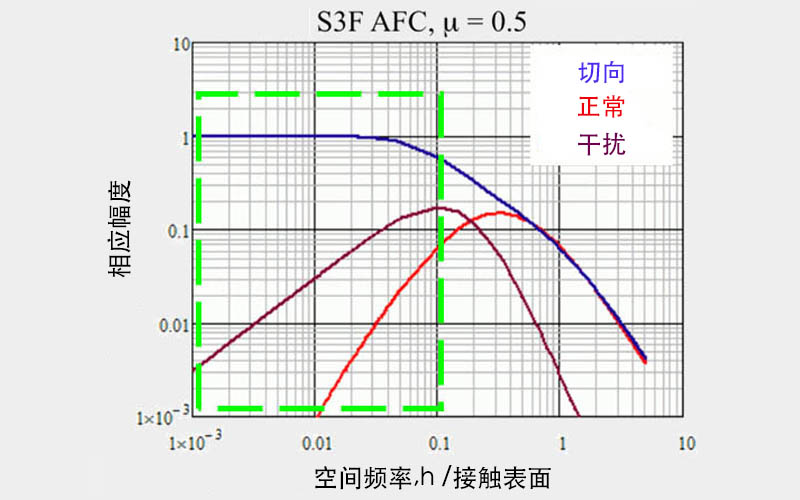

在图中,绘制了每个空间频率的胶片响应函数、法线、接线和串扰。关注0.1或更少的被绿色围着的空间频率,强调这个分析的重要结果。这里,力量对胶片厚的5倍以上的接触面积起着作用。在这个领域,对纯粹的剪切力的切线的响应被标准化为振幅1。这个时候,如果你假定在相同的接触范围内施加了相同的力,那么反应的幅度大约是百分之一。这意味着,与对压力的反应相比,在皮肤上产生摩擦时,对S3胶片的响应将会扩大。测量皮肤摩擦的主要限制之一是皮肤的摩擦力基本上小于压力。s3胶片的响应特性改善了皮肤摩擦力对压力的响应。这种特性允许s3胶片作为皮肤的摩擦传感器,即使在存在更高压力的情况下也是如此。

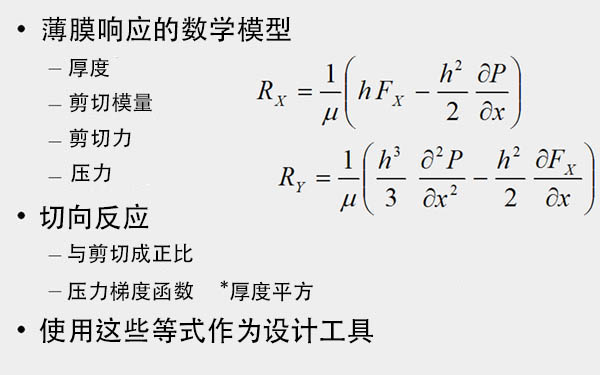

通过检查幅度/频率曲线,可以使用压力梯度而不是压力对S3胶片S3F的法向力的响应进行数学建模。该模型特别适用于低于0.1的空间频率。结果可以在膜厚度(h),剪切模量(m),切向力(Fx)和法向力(P)方面以膜的法线(Y)和切线获得。请注意,胶片的X反应是附加的接线力和压力梯度的函数。另外,压力梯度是根据胶片的厚度施加负荷。这些公式可用作胶片设计工具。如果对与皮肤的摩擦感兴趣,胶片将缓和对压力梯度的响应以进行剪切。例如,压力梯度为1kPa / m且剪切力为1Pa的100微米薄膜响应剪切,其幅度是对压力响应幅度的20倍。相反,对于厚胶片响应,压力变得更加重要。